چگونه میله جوشکاری تنگستن کاربید ریخته گری کنیم؟

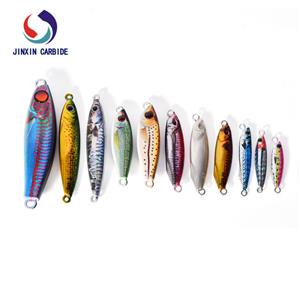

الکترودهای جوشکاری کاربید تنگستن به دلیل سختی فوق العاده بالا (93HRA) و مقاومت در برابر سایش به طور گسترده در زمینه روکش های مقاوم در برابر سایش مانند ابزارهای حفاری نفت، ماشین آلات معدن، ابزارهای برش محافظ و غیره استفاده می شود.

ریخته گری الکترودهای کاربید تنگستن، تهیه مواد خام اساس است. نیاز به انتخاب پودر کاربید تنگستن با خلوص بالا و مناسب با آهن، کبالت، نیکل و سایر پودرهای فلزی به عنوان فاز اتصال دهنده. نسبت متفاوت فاز بایندر باعث تفاوت عملکرد الکترود می شود، به عنوان مثال، افزایش محتوای کبالت می تواند چقرمگی و مقاومت در برابر سایش الکترود را افزایش دهد. نسبت خاص تطبیق را می توان بر اساس استفاده از موقعیت، اگر کاملا مطمئن نیستید، می توانید با آن مشورت کنیدجینشین، ما به شما برنامه ای برای توصیه می دهیم.

پیوند میکس بسیار مهم است. پودر کاربید تنگستن و فاز پیوند کاملاً به نسبت مخلوط می شوند، معمولاً از تجهیزاتی مانند آسیاب گلوله ای استفاده می شود تا اطمینان حاصل شود که ترکیب به طور مساوی توزیع می شود و پایه و اساس قالب گیری بعدی را ایجاد می کند.

فرآیند قالب گیری اکستروژن اغلب در مرحله قالب گیری استفاده می شود. مواد مخلوط شده به طور یکنواخت در قالب اکسترودر قرار می گیرد و از طریق کنترل فشار و دما، به شکل میله جوشکاری با مشخصات خاص اکسترود می شود. پس از قالب گیری، عملیات خشک کردن برای حذف رطوبت در مواد مورد نیاز است.

در نهایت، فرآیند پخت. الکترود خشک شده در یک کوره با دمای بالا قرار می گیرد و در دمای بالای 1300 - 1500 درجه سانتیگراد تحت حفاظت گاز بی اثر قرار می گیرد، به طوری که کاربید تنگستن و فاز پیوند به طور کامل یکپارچه می شوند تا یک ساختار متراکم تشکیل دهند و عملکرد جامع الکترود را بهبود بخشند. پس از انجام مراحل فوق، یک گچمیله جوشکاری کاربید تنگستنبا عملکرد عالی تکمیل شده است که می توان از آن برای انواع عملیات هاردفاسینگ استفاده کرد.