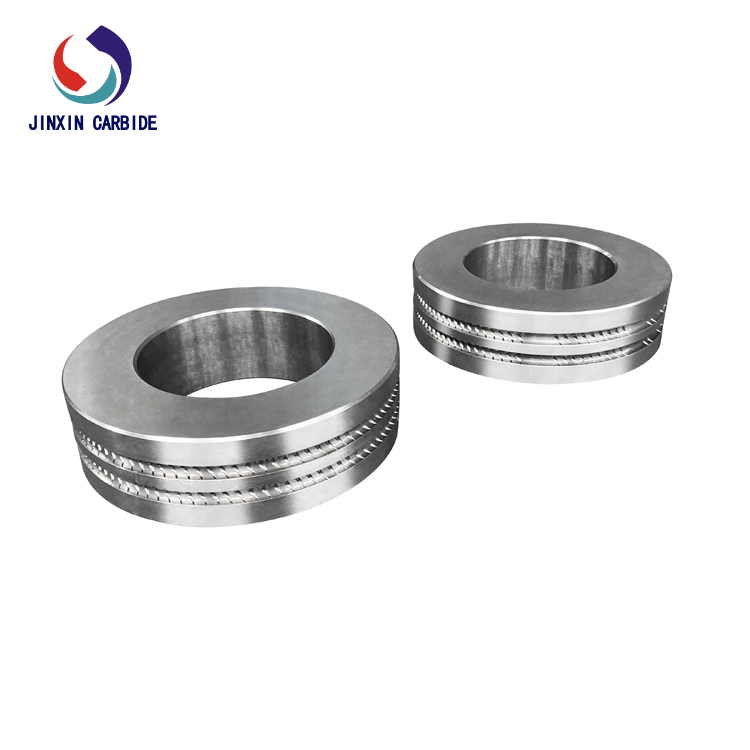

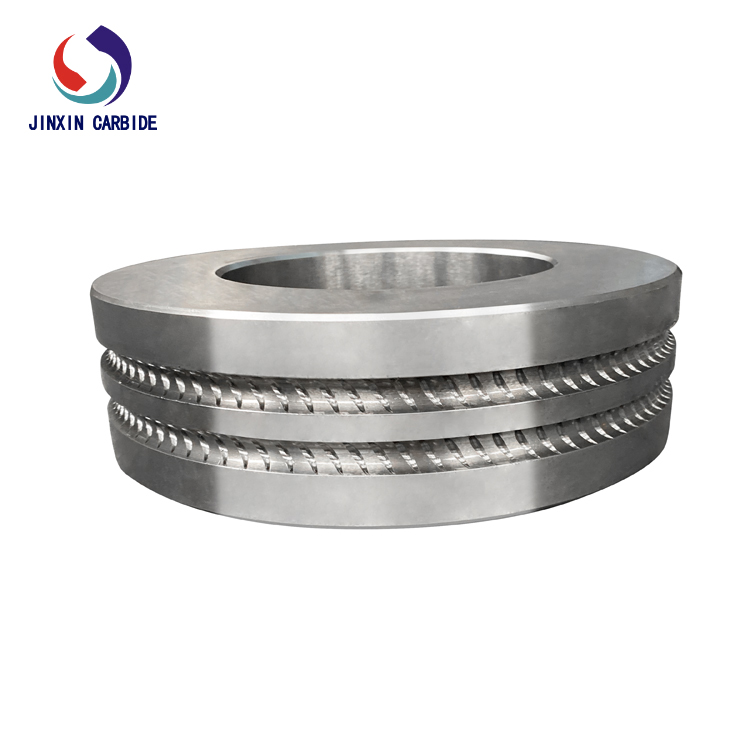

نحوه انتخاب غلتکهای کاربید تنگستن

انتخاب غلتکهای کاربیدی نیاز به ارزیابی جامعی از شرایط نورد، مواد نورد شده، گریدهای کاربید و سایر عوامل مهم دارد.

اول، ارزیابی پارامترهای خاص نورد، از جمله مادهای که نورد میشود (مانند فولاد ضد زنگ، فولاد با استحکام بالا، نوار مسی، نوار آلومینیومی و غیره)، اینکه آیا فرآیند شامل نورد گرم یا سرد است، سرعت نورد و اینکه آیا غلتک در بخش خشنکاری یا پرداختکاری استفاده میشود، مهم است. سناریوهای عملیاتی مختلف به سطوح مختلفی از سختی، چقرمگی و مقاومت در برابر سایش نیاز دارند، بنابراین یک رویکرد یکسان برای همه قابل اجرا نیست.

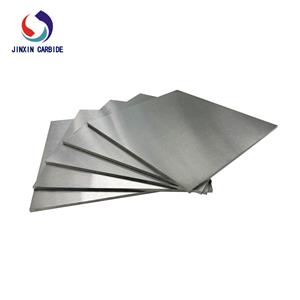

عملکردغلتکهای کاربیدیتا حد زیادی توسط گریدهای آنها تعیین میشود. گریدهای رایج مانند وایجی۶، وایجی۸، وایجی۱۵ و وایجی۲۰ از نظر میزان کبالت و ترکیب کاربید تنگستن متفاوت هستند که منجر به تفاوت در سختی، مقاومت در برابر سایش و چقرمگی ضربه میشود. به عنوان مثال، وایجی۶ سختی بالایی ارائه میدهد و برای نورد سرد دقیق با تلرانسهای ابعادی کم ایدهآل است. وایجی۸ ترکیبی متعادل از مقاومت در برابر سایش و چقرمگی را فراهم میکند و آن را به گزینهای پرکاربرد برای مصارف عمومی تبدیل میکند. گریدهایی مانند وایجی۱۵ و وایجی۲۰ مقاومت در برابر ضربه بیشتری ارائه میدهند که آنها را برای نورد خشن، کاربردهای سنگین و تولید لولههای جوش داده شده مناسب میکند. هنگام انتخاب گرید، سرعت نورد، ضخامت ماده و بار ضربه باید در نظر گرفته شود.

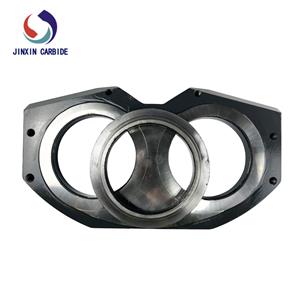

فراتر از انتخاب مواد، عملیات سطحی نیز نقش حیاتی در عملکرد غلتک ایفا میکند. برای افزایش مقاومت حرارتی، خواص ضد چسبندگی و طول عمر، برخی از غلتکهای کاربیدی با عملکرد بالا دارای پوششهای پی وی دی مانند قلع (TiN) یا TiCN هستند یا برای بهبود سطح نهایی و پایداری نورد، تحت پرداخت آینهای با دقت بالا قرار میگیرند. علاوه بر این، غلتکهای کامپوزیتی - که دارای یک لایه بیرونی کاربیدی و یک هسته فولادی با استحکام بالا هستند - به دلیل مقرون به صرفه بودن و عملکرد پایدار، محبوبیت بیشتری پیدا میکنند.

در نهایت، انتخاب یک شرکت معتبرغلتک کاربیدیتولیدکننده بسیار مهم است. یک تأمینکننده با فناوری تولید پیشرفته و پشتیبانی فنی قوی میتواند نه تنها کیفیت محصول ثابتی ارائه دهد، بلکه راهحلهای سفارشی نیز ارائه دهد. به عنوان یک تأمینکننده حرفهای غلتکهای کاربید سمانته،جینشینبر اساس نیازهای خاص نورد شما، توصیههای متناسب با درجهبندی ارائه میدهد و به شما در افزایش راندمان تولید، افزایش طول عمر غلتک و کاهش هزینههای عملیاتی بلندمدت کمک میکند.