غلتک کاربید تنگستن در مقابل غلتک فولادی

در صنعت نورد مدرن، غلتکها اجزای کلیدی هستند که به طور مستقیم بر راندمان نورد، کیفیت محصول و هزینههای تولید تأثیر میگذارند. غلتکهای کاربیدی و غلتکهای فولادی از نظر خواص مواد، عملکرد و دامنه کاربرد تفاوتهای قابل توجهی دارند.

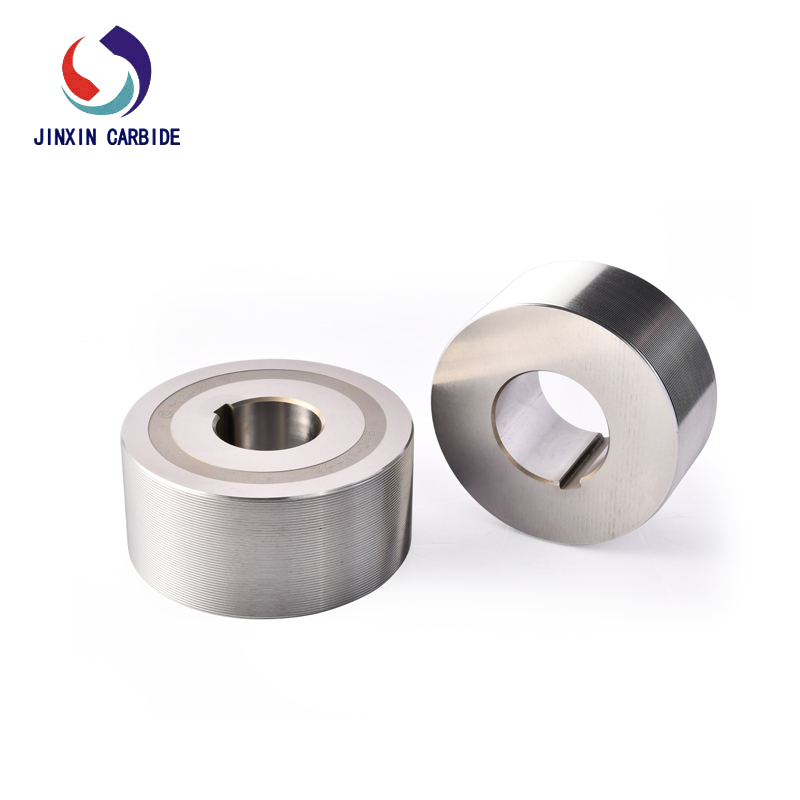

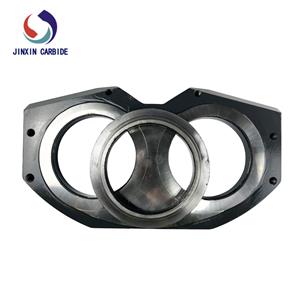

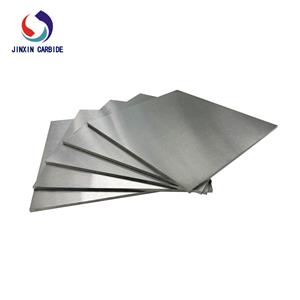

غلتکهای کاربید تنگستندر درجه اول از طریق متالورژی پودر و با استفاده از فازهای سختی مانند کاربید تنگستن و عوامل اتصال دهنده مانند کبالت تولید میشوند. آنها سختی بسیار بالایی (انجمن فعالان حقوق بشر 89-93) و مقاومت عالی در برابر سایش ارائه میدهند. این غلتکها حتی در شرایط سرعت و دمای بالا در برابر ترک خوردگی و تغییر شکل ابعادی مقاوم هستند و نیاز به تعویض و نگهداری را به میزان قابل توجهی کاهش میدهند. علاوه بر این، غلتکهای کاربیدی دقت ماشینکاری بالایی را ارائه میدهند و میتوانند ثبات ابعادی و سطح نهایی محصول نهایی را تا حد زیادی افزایش دهند.

با این حال، غلتکهای توالت فرنگی محدودیتهای خاصی دارند، از جمله چقرمگی کم و خطر بیشتر ترک خوردن تحت بارهای سنگین یا شرایط ضربه غیرطبیعی. بنابراین، در کاربردهای نورد اولیه یا خشن که شامل بارهای ضربهای مکرر هستند، غلتکهای کاربیدی باید با احتیاط استفاده شوند.

در مقابل، غلتکهای فولادی معمولاً از چدن یا فولاد ریختهگری ساخته میشوند و از طریق فرآیندهای ریختهگری یا آهنگری تولید میشوند. اگرچه سختی و مقاومت سایشی آنها نسبت به غلتکهای کاربید سیمانی پایینتر است، اما چقرمگی و مقاومت ضربهای بالاتری ارائه میدهند. آنها برای نوردهای اولیه، نوردهای صفحات متوسط و سنگین و سایر کاربردهایی که شامل بارهای سنگین و نیروهای ضربهای قوی هستند، مناسب هستند و مزیت دیگر آنها هزینه اولیه کمتر است.

با این حال، غلتکهای فولادی در دماهای بالا نرم میشوند، مقاومت سایشی کافی ندارند و نیاز به تعویض و سنگزنی مجدد مکرر دارند که به طور بالقوه هزینههای عملیاتی بلندمدت را افزایش میدهد.

به طور خلاصه، برای شرکتهایی که به دنبال فرآیندهای نورد مداوم با دقت بالا، راندمان بالا و طول عمر بالا هستند،غلتکهای کاربید سیمانیبدون شک انتخاب برتر هستند. با این حال، برای عملیات نورد اولیه یا جایی که بودجههای سرمایهگذاری محدود است، غلتکهای فولادی همچنان ارزش عملی قابل توجهی ارائه میدهند.