چگونه نوارهای کاربید تنگستن را انتخاب کنیم؟

1. گرید کاربید تنگستن

درجه کاربید تنگستن سختی، چقرمگی و مقاومت در برابر سایش آن را تعیین می کند. معمولاً بر اساس محتوای چسب و اندازه دانه ذرات کاربید تنگستن طبقه بندی می شود. به عنوان مثال، محتوای کبالت (بایندر) بالاتر معمولاً منجر به چقرمگی بالاتر، اما سختی کمی کمتر می شود. اگر به نوارهایی برای برش مواد نرمتر یا در کاربردهایی که مقاومت در برابر ضربه حیاتی است نیاز دارید، ممکن است درجه محتوای کبالت بالاتر (مثلاً حدود 10٪، 15٪ کبالت) مناسب باشد.

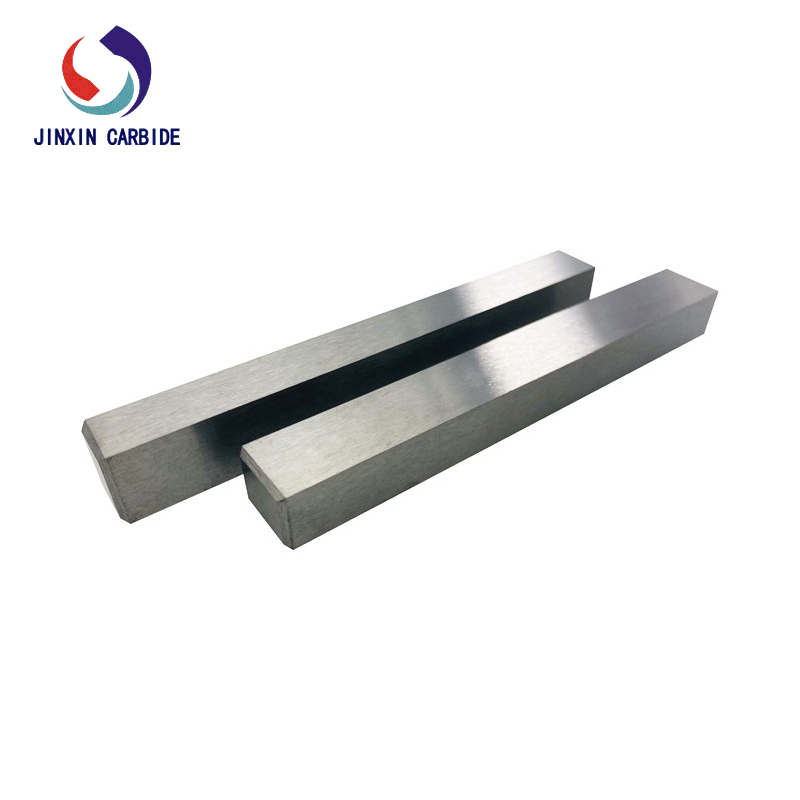

2. ابعاد و تلورانس ها

عرض، ضخامت و طول نوار کاربید تنگستن را در نظر بگیرید. ابعاد باید برای ابزار یا برنامه خاصی که در نظر دارید مناسب باشد. به عنوان مثال، اگر در حال ساخت ابزارهای برش برای عملیات ماشینکاری دقیق هستید، باید اطمینان حاصل کنید که عرض و ضخامت نوار دارای تلرانس های بسیار تنگ برای اطمینان از برش و مونتاژ دقیق است.

تحمل ها نیز نقش مهمی دارند. نوارهایی با تلورانس های باریک تر (مثلاً ضخامت 0.01 ± میلی متر) برای کاربردهای با دقت بالا مناسب تر هستند، در حالی که نوارهایی با تلورانس های کمتر (مثلاً 0.1 میلی متر) ممکن است برای کاربردهای کم تقاضا مانند ابزارهای برش عمومی مناسب باشند.

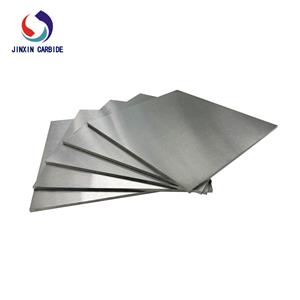

3. پرداخت سطح

پرداخت سطحنوارهای کاربید تنگستنبر عملکرد آنها و کیفیت محصول نهایی تأثیر می گذارد. سطح صاف معمولا ترجیح داده می شود زیرا اصطکاک را در طول عملیات برش کاهش می دهد و به برش با کیفیت بالاتر کمک می کند. نوارهای پرداخت سطح ناهموار منجر به تولید گرمای بیشتر و کیفیت سطح ضعیفتر قطعه کار میشود.