بهینه سازی انتخاب کاربید از نظر فرآیند و ساخت

عالیمیله های کاربید سیمانیمی تواند برای مدت طولانی استفاده شود، با فرکانس کمتر تعویض و احتمال خرابی کم، که می تواند راندمان تولید را بهبود بخشد و راندمان کاری بیل های دوار را بهبود بخشد. بنابراین، همه به دنبال انتخاب کاربید با کیفیت بالا هستند. امروز ما در مورد چگونگی بهینه سازی انتخاب کاربید از جنبه های فناوری و ساخت صحبت خواهیم کرد.

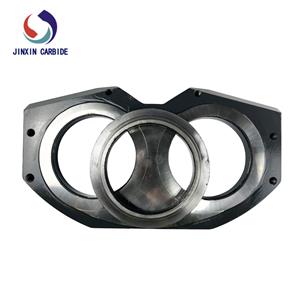

در طول فرآیند تولید، تولید باید مطابق با الزامات طراحی مربوطه انجام شود تا اطمینان حاصل شود که ابعاد بین نشیمنگاه دندان و پیک با یکدیگر سازگار هستند، تا اطمینان حاصل شود که پین کاربید می تواند آزادانه و انعطاف پذیر در قسمت مربوطه بچرخد. صندلی دندان، و برای جلوگیری از در فرآیند عملیات، پدیده سنگ زنی غیرعادی نیز می تواند تیز بودن دندان های برش را تضمین کند، در نتیجه تحقق عملکرد خود تیز کردن را تضمین می کند.

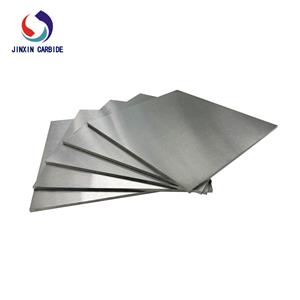

با استفاده از فناوری پردازش جوشکاری سطحی سر آلیاژ آلیاژی سخت، سیم جوش مقاوم در برابر سایش را با مقاومت سایش و پلاستیک نسبتاً خوب انتخاب کنید و سه لایه مقاوم در برابر سایش را در درز جوش بین بدنه پیک و سر آلیاژ روکش کنید. زیرلایه را از سایش محافظت کنید. در لایه سطحی، به دلیل کاهش بسیار اندازه کاربیدها، توزیع کاربیدها در واحد سطح متراکم تر است، بنابراین زمانی که تحت بارهای ضربه ای قرار می گیرد، نیروی ضربه روی یک کاربید به شدت کاهش می یابد، بنابراین کل لایه سطحی ضربه مقاومت نیز به طور قابل توجهی بهبود یافته است.

استفاده از روش فوق برای بهینهسازی پیک کاربید میتواند باعث شود که پیک نقش خوبی در فرآیند عملیاتی خاص داشته باشد و تضمین فنی مطلوبی برای پیشرفت روان استخراج زغالسنگ فراهم کند.